产品优势

提高网侧功率因素

电机直接由工频驱动时,满载时功率因数为 0.84 左右,实际运行功率因数远低于 0.8;采用变频调速系统后,电源侧功率因数可提高到0.9以上,无需无功补偿装置就能明显减少无功功率,满足电网要求,可进一步节约上游设备的运行费用。

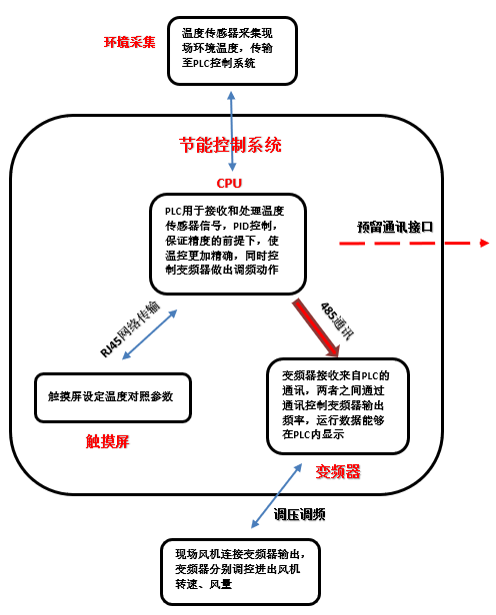

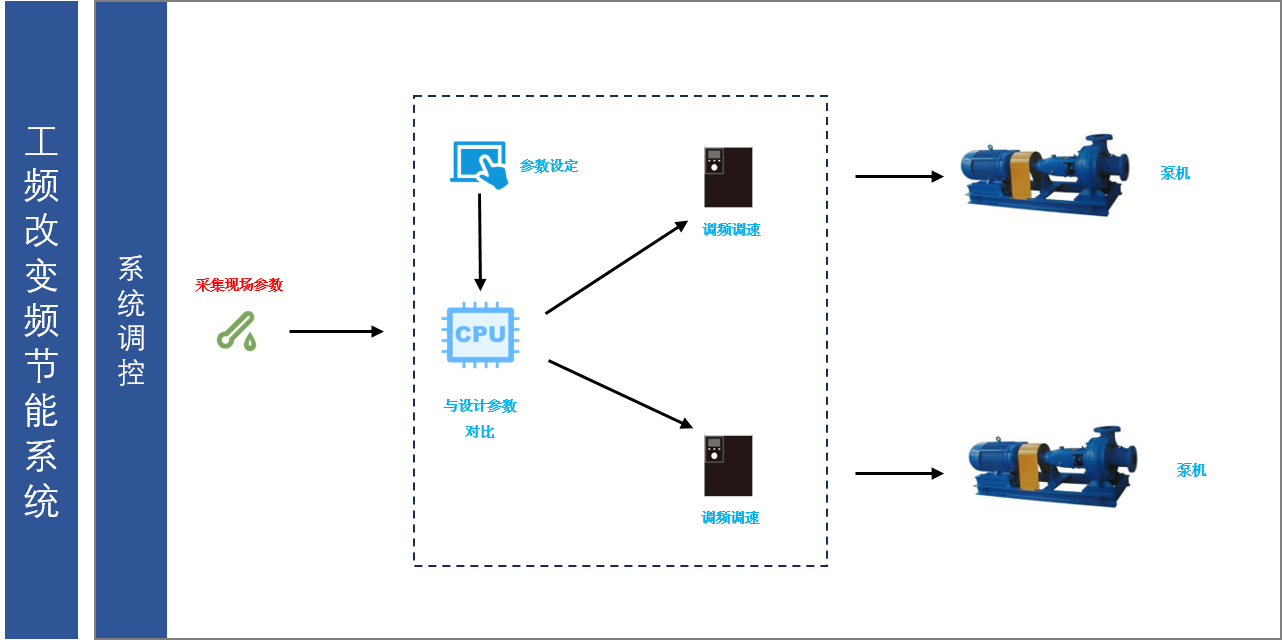

减少能耗

变频柜采用自动化控制技术,自动调节功率,根据要求管路压力运行,根据上对比表,每年节省电能明显。

延长设备使用寿命

使用变频调速装置后,可对电机实现软启动,启动时电流不超过电机额定电流的 1.2 倍,对电网无任何冲击,电机使用寿命延长。变频器的启动、停止时间是任意可调的,也就是说启动时的加速度和停车时的减速度是任意可调的,同时为了平稳启动,还可以匹配其具备的 S 型加减速时间,这样可以将电机启停时产生的冲击减少至最小,这是其他驱动设备难以达到的